කෘතීම දියමන්ති

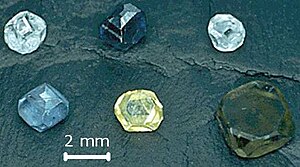

කෘතීම දියමන්ති (විද්යාගාරයේ තනනලද දියමන්ති, සංස්ලේෂිත දියමන්ති, රසායනිකව නිපදවන ලද දියමන්ති ලෙසද හදුන්වයි) ලෙස හදුන්වන්නේ භුවිද්යාත්මක ක්රියාවලියකින් තැනුණු ස්වභාවික දියමන්ති නොව, කෘතීම ලෙස නිපදවන ලද දියමන්ති වේ. මෙම කෘතිම දියමන්ති බහුල ලෙස HPHT දියමන්ති හා CVD දියමන්ති වශයෙන්, ඒවා නිෂ්පාදනය කරනු ලබන ක්රියාවලිය අනුව හදුන්වනු ලබයි. ඉහළ පීඩන හා ඉහළ උෂ්ණත්ව යටතේ නිෂ්පාදිත ඒවා high-pressure high-temperature diamonds හෙවත් HPHT දියමන්ති ලෙසද රසායනික වාෂ්ප අවසාදීත ක්රියාවලිය මගින් තනනලද ඒවා chemical vapor deposition diamonds හෙවත් CVD දියමන්ති ලෙසද හදුන්වයි.

එසේ වුවත් බොහෝ විට මේවා කෘතීම දියමන්ති (synthetic Diamonds) ලෙස හඳුන්වන අතර එය එක්තරා ප්රමාණයකට ගැටළු සහගතය. ඇමරිකා එක්සත් ජනපදයේ සාමුහික වෙළඳ සභාව (U.S Federal Trade Commission) පෙන්වාදෙන්නේ මේවා කෘතීම දියමන්ති ලෙස නොව විද්යාගාරයේ තනනලද හෝ "නිෂ්පාදකයාගේ-නම" විසින් තනනලද දියමන්ති ලෙස හැදින්වීම මගින් මේවාහි ස්වභාවය කෙසේද යන්න වඩාත් පැහැදිළිව සන්නිවේදනය වන බවයි. මක්නිසාද යත් "කෘතීම" යන්න මගින් ව්යාජ යන අදහස ගම්ය වනමුත් මිනිසා විසින් නිර්මිත මෙම දියමන්ති බොහෝදුරට සැබෑ දියමන්ති ස්වභාවයම අයත් කරගන්නා බැවිනි. (උදාහරණ: ශුද්ධ කාබන් සමාවර්ත ත්රිමාණ ස්වරුපයට කැටි කිරීම/ pure carbon, crystallized in isotropic 3D form)[1]

දියමන්ති සංස්ලේෂණය දීර්ඝලෙස විස්තර සහිතව සිදුවන්නේ 1878 සිට 1928 දක්වා කාල වකවානුව ඇතුළතය.එම අවධියේදී සිදුකල බොහෝ ප්රයත්නයන් නිසිලෙස විශ්ලේෂණය කලද ඒවා නිසි අයුරින් තහවුරු නොකරන ලදී.1940 කාල වකවානුවේදී CVD හා HPHT ක්රියාවලීන්ට අනුව කෘතීම දියමන්ති නිපදවීම පිළිබද ක්රමානුකූල පර්යේෂණ ඇමරිකා එක්සත් ජනපදය, ස්වීඩනය හා සෝවියට් සමුහාණ්ඩුව තුල ආරම්භ කරන ලදී. නැවත නිපදවියහැකි සංයෝගයක් පළමුවරට 1933 වර්ෂයේදී නිපදවූ බවට වාර්තා වේ. කෘතීම දියමන්ති නිපදවීමේ ක්රමවේදයන් අතර CVD හා HPHT අනෙක් ක්රමවේදයන් අභිභවමින් අද වනවිටත් ඉදිරියෙන්ම සිටී. මීට අමතරව 90 දශකය වන විට (detonation synthesis) ස්ෆෝටනය මහින් දියමන්ති නිපදවීමේ ක්රමවේදයක් වෙළඳපලට අවතීර්ණ විය. එමගින් කාබන් අන්තර්ගත සෆෝටක පුපුරුවා නැනෝ මීටර ප්රමාණයේ ඉතා කුඩා දියමන්ති කැට නිපදවන ලදී. දියමන්ති නිපදවීමේ තවත් ක්රමවේදයක් ලෙස මිනිරන්, අධිබලැති අතිධ්වනි තරංග සමග සංයෝජනය විද්යාගාර තුල ආදර්ශනය කරන ලදමුත් එය වර්තමානය වන විට වාණිජ්ය මට්ටමින් භාවිතා නොවේ.

ඒවා නිෂ්පාදනය කරනු ලබන ක්රමවේදය මත මෙම දියමන්ති වල ගුණයන්, ස්වභාවයන් රදා පවතී. කෙසේ වුවත් ඇතැම් කෘතීම දියමන්ති (නිෂ්පාදන ක්රමවේදය CVD හා HPHT වුවත්) තදබව, තාප සන්නායකතාව හා ඉලෙක්ට්රෝන සංචලතාව යනාදී ගුණාංග අතින් බොහෝ ස්වභාවිකව හමුවන දියමන්ති වලට වඩා ඉහළය.

කෘතීම දියමන්ති බහුල වශයෙන් සීරීමට යොදාගන්න ද්රව්යයක් (abrasives) ලෙසද, කැපීම් හා ඔප දැමීම් සඳහාද, තාප අවශෝෂක (heat sinks) සඳහාද යොදා ගනියි.බලාගාර වල අධිබලැති ස්වීච, ඉහළ සංඛ්යාත ක්ෂේත්ර ආචරණ ට්රාන්සිස්ටර හා ආලෝක විමෝචක ඩයෝඩ වැනි ඉලෙක්ට්රොනික යෙදීම් සඳහා භාවිතය දැනට වැඩිදියුණු වෙමින් පවතී. කෘතීම දියමන්ති යොදා ගනිමින් අධි ශක්ති පර්යේෂණ සඳහා නිපදවන පාරජම්බුල කිරණ හා අධි ශක්ති අනාවාරක වර්තමානය වන විට වෙළඳපලේ මිලදී ගැනීමට හැකිය.මේවාහි පවතින අසමසම වූ තාප හා රසායනික ස්ථායිතාවය, පහත් තාප ප්රසාරණතාවය, ඉහළ ප්රකාශ පාරදෘෂ්යතාවය මෙම කෘතීම දියමන්ති CO2 lasers හා gyrotron වල ප්රකාශ කවුළු සඳහා බහුලව යොදාගන්නා ද්රව්යයක් බවට පත්වී ඇත. තක්සේරු කිරීම් වලට අනුව කාර්මික අවශ්යතා සඳහා වන සමස්ත ඉල්ලුමෙන් 98% ක පමණ ප්රමාණයක් කෘතීම දියමන්ති මගින් සපුරාලනු ලබයි.[2]

CVD හා HPHT යන දෙවර්ගයේම දියමන්ති කපා ඔපදමා සුදු, කහ,දුඹුරු, නිල්, කොළ හා තැඹිලි වැනි විවිධ වර්ණයෙන් යුත් දියමන්ති මැණික් නිර්මාණය සිදුකරයි. පතල් වලින් ලබාගන්නා ස්වාභාවික දියමන්තිවල මිල ඉතා ඉහළය. නමුත් එම ගුණයන්ගෙන්ම යුත් කෘතීම දියමන්ති නිපදවීමේ හැකියාව ස්වාභාවික පතල් දියමන්ති ව්යාපාරය පහත වැටීමට තරම් තර්ජනයක් බවට පත්වී තිබේ.De Beers නැමති පතල් සමාගම් එකමුතුව කෘතීම දියමන්ති වලට වඩා ස්වභාවිකව ඒවා තත්වයෙන් උසස් බව පෙන්වාදීමට හා එහි මිල ඉහළ තත්වයක පවත්වාගෙන යාමට වර්ණාවලීක්ෂ උපකරණ වැඩිදියුණු කරනලදී.

[3][4]දියමන්ති වර්ගය අනුව ඒවා හඳුනාගැනීම සඳහා භාවිත කරන උපකරණ මගින් (screening devices) ස්වභාවික හා කෘතීම යැයි සිතිය හැකි දියමන්ති වෙන් කොට හඳුනාගත හැකිය. මේ සඳහා පර්යේෂණ විශේෂ විද්යාගාර තුළදී සිදු කරනු ලබයි. D-Screen (WTOCD / HRD Antwerp) හා Alpha Diamond Analyzer (Bruker / HRD Antwerp) වෙළඳපලේ පවත්නා එවැනි උපකරණ වලට උදාහරණ වේ.

ඉතිහාසය

සංස්කරණයදියමන්ති යනු ශුද්ධ කාබන් හි තවත් එක ස්වරූපයක් බව 1797 දී අනාවරණය කර ගැනීමෙන් පසුව කාබන්හි අනෙක් මිලෙන් අඩු ස්වරූපයන් දියමන්ති බවට පරිවර්තනය කිරීමට නොයෙකුත් උත්සාහයන් දරන ලදී. ප්රථම සාර්ථක ප්රතිඵලයන් වාර්තාවන්නේ 1879 වර්ෂයේදී James Ballantyne Hannay හා 1893 දී Ferdinand Frédéric Henri Moissan විසින් සිදුකල පර්යේෂණ වලිනි. ඔවුන් යොදාගනු ලැබූ ක්රමවේදය නම් ගල් අඟුරු (chacoal) හා යකඩ කාබන් කෝවක බහා ඌෂ්මකයක් තුල සෙල්සියස් අංශක 3500 ක අපමණ ඉතා අධික තාපයකට ලක් කිරීමය. Hannay විසින් flame-heated නළයක් භාවිතා කල අතර Moissan විසින් යොදාගනු ලැබුවේ ඔහු විසින් නිර්මාණය කරන ලද හුණු වලින් සැදී කුටීරයක් තුල කාබන් කූරු අතර ඇතිවන විද්යුත් චාප ගැටුමක් සහිත විද්යුත් චාප උඳුනකි. මෙම ක්රියාවලියේදී උණුවන යකඩ ඉන්පසු කඩිනමින් ජලයේ ගිල්වීම මගින් සිසිල් කරනු ලැබී. මෙලෙස සිසිල් වීමේදී සිදුවන සංකෝචනය නිසා ඇතිවන අධික පීඩනය හේතුකොටගෙන ඇතුළත ඇති මිනිරන්(ගල් අඟුරු) දියමන්ති බවට පරිවර්තනය වේ. Moissan විසින් 1890 කාලයේදී ඔහුගේ පර්යේෂණයන් ප්රකාශයට පත්කරන ලදී.

තවත් බොහෝ විද්යාඥයින් විසින් ඔහුගේ මෙම අත්හදාබැලීම් නැවත සිදුකිරීමට ප්රයත්න දරන ලදී. එහි ප්රතිපලයක් ලෙස 1909 වර්ෂයේදී සර් William Crookes සාර්ථක ප්රතිඵල අත්කරගන්නා ලදී. 1917 දී Otto Ruff විසින් මිලිමීටර් 7 ක විෂ්කම්භයකින් යුත් දියමන්තියක් නිපදවූ බවට ප්රකාශ කලමුත් පසුව ඔහු විසින් එම ප්රකාශය ඉල්ලා අස්කරගන්නා ලදී. 1926 වර්ෂයේදී McPherson විදුහලේ වෛද්ය J.Willard Hershey විසින් Moissan හා Ruff විසින් සිදුකල පර්යේෂණ නැවත සිදුකරන ලදී. එහිදී ඔහු විසින් නිර්මාණය කරන ලද ආකෘතියක් වර්තමානය වන විටත් කැන්සාස් හි (kansas) McPherson කෞතුකාගාරයේ ප්රදර්ශනය කෙරේ. Moissan, Ruff හා Hershey හැරුණු විට අනෙක් පර්යේෂකයන් සාර්ථක ප්රතිපල අත්කර නොගන්නා ලදී.

සර් Charles Algernon Parsons විසින් සාර්ථක අයුරින් එම පර්යේෂණ නැවත සිදු කරන ලදී.එවකට ප්රසිද්ධ විද්යාඥයකු මෙන්ම ඉන්ජිනේරුවරයෙකුද වූ ඔහු විසින් වාෂ්ප ටර්බයිනයද (steam turbine) හඳුන්වාදෙන ලදී.ඔහු තම කාලය හා ශ්රමය වැය කරමින් වසර 40 කට ආසන්න කාලයක් මුළුල්ලේ (1882–1922) Moissan සහ Hannay සිදුකල පර්යේෂණ නැවත අත්හදාබලනු ලැබූ අතර ඔහුගේම ක්රමවේදයන්ද අත්හදා බලන ලදී. Parsons නිවැරදි ලෙස ඔහුගේ වාර්තාවන් සකස්කළ අතර එම සියලුම ප්රතිපල වැඩිදුර අධ්යයනය උදෙසා ස්වාධීන කණ්ඩායමක් විසින් සංරක්ෂණය කරන ලදී. ඔහු විසින් සම්පාදිත ලිපි අතර ඔහු විසින් සාර්ථකව කෘතීම දියමන්ති නිපදවූ බවටද වාර්තා තබා ඇත.කෙසේ නමුත් 1928 දී ඔහුගේ අනුමැතිය අනුව වෛද්ය C.H. Desch විසින් පළකරනලද ලිපියක දැක්වෙන්නේ එම දිනය වනතුරු කිසිඳු ආකාරයක කෘතීම දියමන්ති සාර්ථකව නිෂ්පාදනය නොවූ බව සහ (Moissan ගේ හා අනෙක් විද්යාඥන්ගේ අත්හදාබැලීම්ද ඇතුලත්ව) මෙතෙක් නිපදවූ ඒවා දියමන්ති නොව කෘතීම ලෙස තැනූ කිරිංචි(spinel) වලට සමානකම් දක්වන ද්රව්යයන් බවය.[5]

GE දියමන්ති ව්යාපෘතිය

සංස්කරණය1941 කාලයේදී තවදුරටත් කෘතීම දියමන්ති නිපදවීම සඳහා General Electric (GE) හා Norton සහ Carborundum යන සමාගම් අතර එකගතා ගිවිසුමක් තනන ලදී. ඔවුන් විසින් කාබන් තත්පර කිහිපයක කාලයක් තුල, සෙල්සියස් අංශක 3000 (5,430 °F)ක උෂ්ණත්වයකට හා ගිගාපැස්කල් 3.5 (510,000 psi) ක පීඩනයකට ලක් කරන ලදී. ඉන්පසු මෙම ව්යාපෘතියට දෙවන ලෝක යුද්ධයෙන් භාධා එල්ල වූ අතර 1951 වර්ෂයේදී General Electric සමාගමේ Schenectady විද්යාගාරවල එම ව්යාපෘතිය නැවත ආරම්භ කරන ලදී. එහිදී Francis P. Bundy හා H.M. Strong විසින් ඉහළ-පීඩන දියමන්ති හවුල (high-pressure diamond group) ලෙස කණ්ඩායමක් ස්ථාපිත කරන ලදී. Tracy Hall හා තවත් පිරිසක් නොබෝ කලකින් එයට එකතු විය.

මෙම Schenectady කාණ්ඩය විසින් නොබෙල් ත්යාගලාභී (1946) Percy Bridgman විසින් නිර්මාණය කරන ලද කිණිහිරය උපයෝගී කරගනිමින් හා එය වැඩිදියුණු කරමින් පර්යේෂණ සිදුකරන ලදී. Bundy හා Strong විසින් පළමු වැඩිදියුණු කිරීම් සිදුකල අතර Hall විසින් පසුව එයට විශාල දායකත්වයක් සපයන ලදී. GE කාණ්ඩය විසින් හයිඩ්රලීක් සම්පීඩක සහිත ටන්ස්ටන් කාබයිට් කිණිහිරයක් යොදාගෙන පයිප්ප මැටි (catlinite) බදුනක බහාලූ, කාබන් අධික සාම්පලයක් අධික තෙරපුමකට ලක් කරන ලදී. තෙරපුමට ලක්ව බදුනෙන් ඉවතට පැමිණෙන කැටිති ගෑස්කට්ටුවකට (gasket) එක්වීමට ඉඩහරින ලදී. එක් අවස්ථාවකදී ඔවුන් කෘතීම දියමන්ති නිපදවීමට සමත් වුවද එය නැවත වරක් සිදුකිරීමට අපොහොසත්වුයේ පර්යේෂණයේ තිබූ අවිනිශ්චිත තත්වයන් හේතුකොටගෙනය.

Hall විසින් වාණිජ්ය මට්ටමින් සාර්ථක ලෙස කෘතීම දියමන්ති නිපදවීමට 1954 වර්ෂයේ දෙසැම්බර් 16 දින සමත් වූ අතර එය 1955 පෙබරවාරි 15 දින ප්රකාශයට පත්කරන ලදී. ඔහුගේ මෙම සොයාගැනීම් සඳහා ඔහු විසින් belt press නැමැති උපකරණයක් යොදාගෙන ගිගාපැස්කල් 10 (1,500,000 psi) කට අධික පීඩනයක් සහ සෙල්සියස් අංශක 2000 (3,630 °F)කට අධික උෂ්නත්වයක් සපයන ලදී.[6] මෙම තෙරපුම් උපකරණයේ pyrophyllite බහාලුමක් මගින් ග්රැපයිට් (කාබන්) නිකල්, කෝබෝල්ට් හෝ යකඩ සමග ද්රාවිත කරන ලදී. මෙම ලෝහ වර්ග එහිදී ද්රාවිත උත්ප්රේක ලෙස හැසිරී, කාබන් ද්රාවිත කර එය දියමන්ති බවට පරිවර්තනය වීම උත්ප්රේරණය කරයි. ඔහු විසින් නිපදවූ විශාලතම දියමන්තියේ හරස්කඩ මිලිමීටර් 0.15 (0.0059 in) පමණ විය. එය ඉතාකුඩා බැවින් ආභරණ සඳහා යොදාගැනීමට තරම් ප්රමාණවත් නොවූ නමුත් කාර්මික ප්රයෝජන සදහා යෝග්යවිය. Hall සමග පර්යේෂණ කල අනෙකුත් පුද්ගලයන් විසින් ඔහුගේ පර්යේෂණ නැවත අත්හදා බැලීමට සමත් විය. ඒවා nature නැමැති සඟරාව මගින් ප්රකාශයට පත්කරන ලදී. එමනිසා ඔහු නැවත නිපදවියහැකි ලෙස කෘතීම දියමන්ති නිපදවූ ප්රථමයා බවට පත්වේ. ඔහුගේ සියලු පර්යේෂණ තහවුරුකලහැකි මානව ලේඛනගත කල ඒවා විය. 1955 වර්ෂයේදී ඔහු GE කාණ්ඩය හැරගිය අතර ඉන් වසර තුනකට පසුව ඔහු විසින් දියමන්ති නිපදවීම සඳහා කිණිහිර හතරක් සහිත චතුෂ්තලීය තෙරපුම් උපකරණයක් අලුතින් නිර්මාණය කරන ලදී. එයට හෙතුව GE ව්යාපෘතියේදී සිදුකල පර්යේෂණ සඳහා පේටන්ට් බලපත්ර ලබාගෙන තිබීමත් එහි රහස්යභාව සුරකියයුතු වීමත්ය.[7] Hall විසින් ඔහුගේ මෙම සොගැනීම් සඳහා American Chemical Society සම්මානයෙන් පිදුම් ලබන ලදී. [8]

පසුකාලීනව සිදුවූ ප්රවර්ධනයන්

සංස්කරණය1953 පෙබරවාරි 16 ස්වීඩනයේ Stockholm හි ප්රධාන ඉලෙක්ට්රොනික උපාංග නිෂ්පාදන සමාගමක් වන ASEA (Allmänna Svenska Elektriska Aktiebolaget) ස්වාධීනව කෘතීම දියමන්ති නිපදවීමේ ක්රමයක් සොයාගන්නා ලදී. 1949 සිට ASEA සමගම විද්යාඥයින් හා ඉන්ජිනේරුවරයින් පස්දෙනෙකුගෙන් සැදුම්ලත් කේත නාමය QUINTUS වන රහසිගත ව්යාපෘතියක් ආරම්භකර තිබුණි.මෙම කණ්ඩායම විසින් Baltzar von Platen සහ Anders Kämpe විසින් නිර්මාණය කරනලද bulky split-sphere නැමැති උපකරණය යොදාගනිමින් පර්යේෂණ සිදුකරන ලදී. මෙහිදී එම උපකරණය තුල තක්සේරුගත ගිගාපැස්කල් 8.4 ක පීඩනයක් පැයක් පුරාවට පවත්වාගෙන යන ලදී.එහිදී කුඩා දියමන්ති කිහිපයක් නිපදවූනමුදු ඒවා මැණික් සඳහා සුදුසු තත්වයේ හෝ ප්රමාණයේ ඒවා නොවීය. ඔවුන්ගේ පර්යේෂණ 1980 කාලය වනතුරු වාර්තා නොවූ අතර Iljin Diamond නැමැති කොරියානු සමාගමක් නව තරගකරුවෙකු ලෙස මතුවිය. මෙම සමගම 1988 දී GE සමාගමෙහි සේවයේ නියුතු කොරියානු ජාතික සේවයෙකුගේ මාර්ගයෙන් ලබාගත් GE හි රහස්ය තොරතුරු අයතාලෙස පරිහරණය කරමින් කෘතීම දියමන්ති නිපදවන ලදී.[9][10]

උසස් තත්වයේ කෘතීම දියමන්ති ප්රථමවරට නිපදවන ලද්දේ GE කණ්ඩායම විසිනි. ඒ 1970 දී හා 1971 වර්ශවලදීය. එහිදී pyrophyllite නළයක් යොදාගත් අතර එහි දෙකෙළවර කුඩා සිහින් දියමන්ති කැබලි රඳවා, යොදාගන්නා කාබන් අඩංගු ද්රව්යය ඒවා මධ්යයේ රඳවන ලදී. යොදාගන්නා ද්රවකලහැකි ලෝහ (නිකල්) දියමන්ති කැබලි හා කාබන් ද්රව්යය අතර රඳවන ලදී. ඉන්පසු එම බහාලුම ගිගාපැස්කල් 5.5 ක පීඩනයකට ලක්කරන ලදී. නලය මද්යයේ සිට දෙපසට ස්ඵටික වැගිරෙන ආකාරයට දියමන්ති නිර්මාණය වූ අතර ක්රියාවලියට ගතවන කාලය වැඩි කිරීම මගින් ලැබෙන ස්ඵටිකවල විශාලත්වයද වැඩි වන බව පෙනුණි. මුල් අවධියේදී සතියක් පුරාවට සිදුකරනලද පර්යේෂණයක ප්රතිපලයක් වශයෙන් මිලිමීටර 5 ක පමණ ප්රමාණයේ (1 carat හෝ 0.2 g) තත්වයෙන් උසස් කෘතීම දියමන්ති නිෂ්පාදනය කරන ලදී. මෙහිදී ක්රියාවලියට අදාල තත්වයන් ස්ථාවරව පවත්වා ගැනීම සිදුකල යුතුය. අවසානයේ ලැබෙන ස්ඵටික වල හැඩය නිසිආකාරයට ලබාගැනීම සඳහා ග්රැපයිට් වෙනුවට දියමන්ති රොඩු (diamond grit) භාවිතය වහාම අරඹන ලදී.

මුල් අවධියේදී නිපදවනලද උසස් තත්වයේ කෘතීම දිමන්ති සියල්ලම පාහේ කහ හෝ දුඹුරු පැහැති ඒවා විය. එයට හේතුව නම් නයිට්රජන් මුසු වී අපවිත්රවීමය. එමනිසා ක්රියාවලියේ කිසිඳු වෙනසක් සිදු නොකොට නයිට්රජන් ඉවත් කිරීම සඳහා ඇළුමිනියම් හෝ ටයිටේනියම් යොදාගත් විට සුදු/අවර්ණ පැහැති දියමන්ති නිපදවීමට හැකියාව ලැබුණි. තවදුරටත් නයිට්රජන් ඉවත්කර බෝරෝන් යෙදීම මගින් නිල් පැහැති දියමන්ති ලබාගැනීමට හැකිවිණි. නමුත් නයිට්රජන් ඉවත් කිරීම සමස්ථ ක්රියාවලිය මන්දගාමී වීමටත් දියමන්තිවල ගුණාත්මකබව පහළවැටිමටත් හෙතුකාරක වූ නිසා එම ක්රියාවලිය නයිට්රජන් සහිතව සාමාන්යපරිදි සිදුකෙරේ.

කෙසේ වෙතත් GE දියමන්ති හා ස්වාභාවික දියමන්ති රසායනිකව සර්වසමාන වේ. නමුත් ඒවාහි භෞතික ගුණ වෙනස් වේ. නිපදවන ලද අවර්ණ දියමන්ති කෙටි-තරංගආයාම සහිත පාරජම්බුල ආලෝකයේදී ඉහළ ප්රතිදීප්තියක් හා දිලිසීමක් පෙන්නුම්කරන අතර දිගු-තරංගආයාම සහිත පාරජම්බුල ආලෝකයේදී නිෂ්ක්රිය ලෙස හැසිරෙයි. ස්වාභාවික දියමන්ති අතුරින් ඉතා කලාතුරකින් හමුවන නිල් දියමන්ති පමණක් මෙවැනි ලක්ෂණ පෙන්වයි. තවද ස්වාභාවික දියමන්තිමෙන් නොව මේවා x-කිරණ වලට නිරාවරණය වූ විට කහ පැහැති ඉහළ ප්රතිදීප්තියක් ලබාදේ. පර්යේෂණ සඳහා De Beers දියමන්ති පර්යේෂක විද්යාගාරය මගින් කැරට් 25 (5.0 g) දක්වා විශාලත්වයෙන් යුත් කෘතීම දියමන්ති නිපදවන ලදී. මෙම ප්රමාණයේ ඉහළ ගුණාත්මක බවින්යුතු දියමන්ති නිපදවීම සඳහා සති හයක් පුරාවට HPHT තත්වයන් ස්ථායීව පවත්වාගෙන යාමට සිදුවිය. ආර්ථික වශයෙන් අවාසිදායක බැවින් කෘතීම දියමන්තිවල වර්ධන ක්රියාවලිය ඒවා කැරට් 1 හෝ 1.5 ට අසන්න වූ විට අත්හිටවනු ලබයි.

1950 කාලය වන විට සෝවියට් සංගමය සහ ඇමරිකාව එක්ව සාපේක්ෂ වශයෙන් පහත් උෂ්ණත්ව (800 °C) යටතේ ,හයිඩ්රකාබනික වායූන් තාපව්ඡේදනය මගින් කෘතීම දියමන්ති නිපදවීම සඳහා පර්යේෂණ ආරම්භ කරන ලදී. මෙම අඩු පීඩන ක්රියාවලිය රසායනික වාෂ්ප අවසාදනය(CVD) ලෙස හඳුන්වයි. 1953 දී William G. Eversole විසින් මෙම ක්රමවේදයට අනුව සාර්ථකව දියමන්ති නිපදවූ බවට වාර්තාවේ.නමුත් එය 1962 වනතුරු නිසිලෙස වාර්ථාගත නොවීය. Angus සහ පිරිසක් විසින් 1968 දී ද Deryagin සහ Fedoseev විසින් 1970 දී ද දියමන්ති පටල අවසාදනය සිදුකරන ලදී. Eversole හා Angus විසින් මිල අධික විශාල තනි-ස්ඵටික දියමන්ති උපස්තර යොදාගත් අතර, Deryagin සහ Fedoseev දියමන්ති නොවන ද්රව්යයන් (සිලිකන් හා ලෝහ) යොදාගෙන සාර්ථක ප්රතිඵල අත්කරගන්නා ලදී. මෙම පර්යේෂණ මිල අධික නොවන අයුරින් දියමන්ති අලේපයන් නිපදවීම සඳහා යොමු කිරීමක් විය.

නිෂ්පාදන ක්රමවේදයන්ද

සංස්කරණයකෘතීම දියමන්ති නිපදවීම සඳහා ක්රමවේදයන් කිහිපයක් පවතී. මුලික ක්රමය වශයෙන් ඉහළ පීඩන හා ඉහළ උෂ්ණත්ව (HPHT) ක්රමය සැලකිය හැකිය. එය අනෙක් ක්රමවේදයන් හා සසදනකල මිලෙන් අඩු බැවින් අදටත් බහුල වශයෙන් භාවිතාවේ. මෙහිදී ගිගාපැස්කල් 5 ක තරම් පීඩනයක් සෙල්සියස් අංශක 1500 පමණ උෂ්ණත්වයකදී ලබාදීමට ටොන් සියගණනක් පමණ ඉසිලියහැකි තරම් ප්රමාණවත් වන විශාල සම්පීඩක භාවිත වේ. දෙවන ක්රමවේදය නම් රසායනික වාෂ්ප අවසාදනයයි (CVD). මෙහිදී දියමන්ති උපස්තරක් මත කාබන් පරමාණු, දියමන්ති වල පරමාණුක ආකෘතියට සමාන වන ලෙස තැන්පත්කර නිෂ්පාදනය සිදුකරනු ලබයි.ස්ෆෝටක යොදාගනිමින් (detonation nanodiamonds) හා ග්රැපයිට් ද්රාවන sonication කිරීම මගින් දියමන්ති නිපදවීම තවත් ක්රම කිහිපයකි.

ඉහළ පීඩන හා ඉහළ උෂ්ණත්ව (HPHT)

සංස්කරණයHPHT ක්රමයේදී දියමන්ති නිපදවීමට අවශ්ය පීඩනය හා උෂ්ණත්වය ලබාදීම සඳහා belt press, cubic press සහ split-sphere (BARS) press ලෙස ප්රධාන සම්පීඩන ක්රම තුනක් යොදාගනී. මෙහිදී ඉතාකුඩා දියමන්ති ඇට (diamond seeds) සම්පීඩක වල පතුලේ රඳවයි. සම්පීඩක වල අභ්යන්තරය සෙල්සියස් අංශක 1400 ට පමණ වැඩි උෂ්ණත්වයකට ලක්කර යොදාගන්න ලෝහ ද්රව්යය උණුකර ගනී. මෙම ද්රවිත ලෝහ යොදාගන්නා පිරිසිඳු කාබන් ප්රභවයන් ද්රවණය කරයි. ඉන්පසු එම ද්රාවිත කාබන් දියමන්ති ඇට වෙත යැවීමෙන් පසු ඒවා මත අවක්ෂේප වී විශාල කෘතීම දියමන්ති බවට හැඩගැසේ.

Tracy Hall විසින් GE ව්යාපෘතිය යටතේ සිදුකල සොයාගැනීම් සඳහා belt-press තෙරපුම් භාවිතලරන ලදී. මෙහිදී ඉහලින් හා පහලින් තිබෙන කිණිහිරයන් මගින් මධ්යයේ ඇති සිලින්ඩරාකාර කුටීරයක් වෙත පීඩනය යොදයි. මෙම තෙරපුන් කම්බි යොදා දැඩිකළ ලෝහ පටි සහිත තීරුවක් මගින් අරීයව සීමා කරනු ලබයි.මෙම කිණිහිර සම්පීඩිත කුටියට විද්යුතය සපයමින් ඉලෙක්ට්රෝඩ ලෙසද හැසිරේ. විශාල පරිමාණයෙන් සිදුකරනුලබන අවස්ථාවන් සඳහා ලෝහ පටි වෙනුවට හයිඩ්රලික් සම්පීඩක යොදා ඇතුලත පීඩනය රඳවාතබාගනී.

දෙවන ක්රමය වන්නේ cubic –press (ඝණකාකාර තෙරපුම් ) ය. මෙහිදී කිණිහිරයන් හයක් යොදාගනිමින් ඝණකාකාර ලෙස සියලුම පැතිවලට එකවිට පීඩනය යොදයි. ප්රථමයෙන් නිපදවන ලද්දේ කිණිහිරයන් හතරක් සහිත චතුෂ්තලීය තෙරපුම් උපකරණයකි. එමගින් මුහුණත් හතරකට පමණක් පීඩනය යෙදියහැකි විය. ඉන්පසු මෙම මුහුණත් ගණන හැකි පමණ ඉහළදැමීමට උත්සාහ දරන ලදී. මේවා සාපේක්ෂව ගත්කළ belt-press යන්ත්ර වලට වඩා ප්රමාණයෙන් කුඩා වන අතරම ඒවාට වඩා කාර්යක්ෂම ලෙස තාපය හා පීඩනය සැපයීමට සමත්ය. නමුත් මේවා විශාල පරිමාන දක්වා පහසුවෙන් වැඩිදියුණු කිරීම අපහසුය. කිණිහිරයන්හි ප්රමාණය විශාල කිරීම මගින් පීඩනය එල්ලවන පරිමාව ඉහලදැමීමට හැකිවුවද කලින් යෙදූ පීඩනයම ලබාගැනීමට නම් ඒවා මත යොදන බලයද සාපේක්ෂව වැඩිකළ යුතුය. මෙයට විසදුමක් වන්නේ පීඩනය යොදන මුහුණත් ගණන ඉහළ දැමීම මගින් පරිමාව වැඩි කිරීමය. එනම් මුහුණත් 12 ක් පමණ යොදාගනිමින් ඝණකාකාර පවිමාවක් නිර්මාණය කිරීමය.නමුත් මෙය ඉතා සංකීර්ණ මෙන්ම අපහසු කර්තව්යයකි.

සියලුම සම්පීඩක උපකරණ අතුරින් වඩාත් කාර්යක්ෂම මෙන්ම ලාභදායී වන්නේ BARS උපකරණයි. මෙහි මධ්යයේ ඝන සෙන්ටිමීටර් 2ක පමණ පරිමාවකින්යුත් සිලින්ඩරාකාර සෙරමික් කුටීරයක් (කැප්සියුලයක්) ඇත.මෙම කුටීරය පීඩනය සම්ප්රේෂණය කරන pyrophyllite වැනි ද්රව්යයන්ගෙන් තැනුම්ලත් ඝනකයක් තුල ස්ථානගතකර ඇත.එය සවිමත් වූ කාබයිඩ් (ටන්ස්ටන් කාබයිඩ් හෝ VK10 මිශ්රලෝහ ) වලින් තැනුම් ලත් අභ්යන්තර කිණිහිර මගින් සම්පීඩනය කෙරේ. පිටතින් පිහිටි අෂ්ඨතලීය කුහරය ඊට පිටතින් පිහිටන කිණිහිර 8 කින් සම්පීඩනයට ලක්කෙරේ. ඉන්පසු මෙම ඇටවුම විෂ්කම්භය මීටරයක් පමණ වන තැටි ආකාර බැරලයකින් (disc-type barrel) ආවරණය කරනු ලබයි.එම බැරලය උෂ්ණත්වය අනුව පීඩනය වැඩිවන තෙල් වලින් පුරවා ඇති අතර එමගින් හටගන්නා පීඩනය මධ්ය කුටීරය වෙත සම්ප්රේෂණය කෙරේ.එම කුටීරයට සමාක්ෂක ග්රැපයිට් තාපකයක් මගින් (coaxial graphite heater) තාපය සපයනු ලබන අතර තාපවිද්යුත් යුග්මයක් මගින් උෂ්නත්වය මැනීම සිදුකරයි.

රසායනික වාෂ්ප අවසාදනය (CVD)

සංස්කරණයරසායනික වාෂ්ප අවසාදනය යනු හයිඩ්රකාබනික වායු මිශ්ර කිරීම මගින් දියමන්ති නිපදවියහැකි ක්රමවේදයකි. 1980 කාලයේ සිටම මෙම ක්රමය ලොව පුරා පර්යේෂණ සඳහා යොදාගන්නා ලදී. කාර්මික යෙදුම් සඳහා ගුණාත්මක දියමන්ති නිපදවීමට HPHT ක්රමය යොදාගනු ලැබුවද, CVD ක්රමවේදයෙහි ඇති සරල හා පහසුවෙන් පාලනය කිරීමේ හැකියාව නිසා විද්යාගාර පර්යේෂණ සඳහා බොහෝ ප්රචලිත ක්රමවේදයකි.විශාල ප්රදේශයක්පුරා මෙන්ම විවධ උපස්තර මත දියමන්ති වර්ධනයවීමට සැලැස්වීමේ හැකියාව, රසායනික ක්රියාවලිය පාලනය පහසුවීම මෙන්ම නිපදවනුලබන දයමන්ති වල ස්වභාවය පාලනයද පහසුවීම මෙම ක්රමයෙහි ඇති වාසිදායක තත්වයන් වේ. HPHT ක්රමවේදයේදී මෙන් ඉහළ පීඩන යෙදීම මෙහිදී අනවශ්ය වන අතර කිලෝපැස්කල් 27 ක පමණ පීඩනයක් යෙදීම ප්රමාණවත් වේ.

මෙහිදී යොදාගන්නා උපස්තරයන් භාවිතයට පෙර සුදානම් කරගත් යුතුය. ඒ සඳහා ඒවා විවිධ වායුන් සමග සංයෝජනය කර ඒවාහි ශක්තීන් උද්ධීපනය කරනු ලබයි.මේ සඳහා අවශ්යවන ද්රව්ය තෝරාගැනීමත්, පිරිසිඳු කිරීමත්, ඇතැම්විට දියමන්ති නොවන උපස්තරයන් දියමන්ති කුඩු සමග මුසු කිරීමත් සිදුකල යුතුය. දියමන්ති වර්ධනය වන කාලය පුරාවටම උපස්තරයන්හි උෂ්ණත්වය සෙල්සියස් අංශක 800 ක පමණ ප්රශස්ත මට්ටමක පවත්වාගෙන යායුතු අතර නිතර පරීක්ෂණයට ලක්කළ යුතුය. යොදාගන්නා වායුන්හි කාබන් ප්රභවයන් අන්තර්ගත විය යුතුය. බොහෝදුරට මෙතේන් සමග හයිඩ්රජන් වායුව 1:99 පරිමාණයට සම්මිශ්රණය කර යොදා ගනී. මෙහිදී හයිඩ්රජන් වායුව අත්යවශ්ය සංඝටකයක් වනුයේ එය දියමන්ති නොවූ කාබන් නිරේධනයට ලක්කරන බැවිනි. සුක්ෂම තරංග, රත්වූ සුත්රිකාවක්, චාප විසර්ජකයක්, වෙල්ඩින් පන්දමක්, ලේසර, ඉලෙක්ට්රෝන කධම්භයක් හෝ වෙනත් අයුරකින් මෙම වායුන් රසායනිකව ක්රියාකාරී වූ පරමාණු බවට අයනිකෘත කරනු ලබයි. සාමාන්යයෙන් CVD දියමන්ති, වර්ධක කුටීරයේ කවුළු මගින් නිපදවෙන සිලිකේට නිසා අපවිත්රවේ. මෙනිසා ඇතැම්විට සිලිකන්ඩයොක්සයිඩ් කවුළු හා උපස්තර යොදාගැනීමෙන් වැලකීසිටි. තවද කුටීරය තුල බෝරෝන් මිශ්ර ද්රව්ය ඉතාකුඩා ප්රමාණයකින් අඩංගු වීමද දියමන්ති වල පිරිසිඳු භාවය අඩු වීමට හේතුකාරක වේ.

ස්ෆෝටනය මගින්(Detonation of explosives)

සංස්කරණයකාබන් අන්තර්ගත සෆෝටක ලෝහමය කුටීරයක් තුල පුපුරුවා හැරීම මගින් නැනෝමීටර ප්රමාණයේ දියමන්ති කැටිති (විෂ්කම්භය නැනෝමීටර 5 ක් පමණ වූ) නිපදවා ගැනීමට හැකිය. මේවා Detonation nanodiamond ලෙස හඳුන්වනුලබයි. මෙම සෆෝටනය සිදුවන කාලය ඇතුලත කුටීරය තුල උෂ්ණත්වය අවශ්යපරිදී ඉහළ මට්ටමක පවත්වාගත යුතුය. ස්ෆෝටනයෙන් අනතුරුව කුටීරය ජලයේ ගිල්වීම මගින් ක්ෂණිකව සිසිලනයට ලක් කෙරේ. මෙම ක්ෂණික සිසිලනය නිසා දියමන්ති බවට පරිවර්තනය වූ ද්රව්ය නැවත ස්ථායි ග්රැපයිට් බවට පත්වීම වලකයි.මෙම ක්රමවේදයේ ඇතැම් අවස්ථා වලදී ග්රැපයිට් කුඩු වලින් පිරවූ ලෝහ නළයක් සෆෝටක කුටීරයතුළ රඳවයි.සිදුවන ස්ෆෝටනය නිසා හටගන්නා අධික තාපය නිසා ග්රැපයිට් කුඩු දියමන්ති බවට පත්වීමට අවශ්ය පරිසර තත්වයන් එහි ඇතිවේ. මෙමගින් සෑදෙන සංයෝගය ග්රැපයිට් හා දියමන්ති නොවන කාබන් ද්රව්ය වලින් අපවිත්රව පවතී.ඒවා දියකර ඉවත්කිරීම සඳහා උණුසුම් නයිට්රික් අම්ලයේ දිගු වේලාවක්(සෙල්සියස් අංශක 250 - දිනක් පමණ) ගිල්වා තැබීම සිදුකරයි. මෙලෙස ලබාගන්න නැනෝමීටර ප්රමාණයේ දියමන්ති කුඩු බොහෝ වශයෙන් ඔපදැමීමේ කටයුතු සඳහා යොදාගනී. ප්රධාන වශයෙන් චීනය, රුසියාව හා බෙලරූස් හි මහාපරිමාණයෙන් මේවා නිෂ්පාදනය සිදුවේ.

අතිධ්වනිත කුහරණය(Ultrasound cavitation)

සංස්කරණයමෙහිදී සාමාන්ය වායුගෝල පීඩන හා කාමර උෂ්ණත්ව යටතේ කාබනික ද්රාවක තුල ග්රැපයිට් අවලම්භනය මගින් මයික්රෝමීටර ප්රමාණයේ කෘතීම දියමන්ති නිපදවිය හැක. යොදාගන්නා ග්රැපයිට් ප්රමාණයෙන් 10% ක පමණ කොටසක් දියමන්ති බවට පරිවර්තනය කිරීම මෙමගින් සිදුකල හැකිය. මේ සඳහා වන වියදම HPHT ක්රමවේදය සඳහා වන වියදමටම ආසන්න වේ. සංසන්දනාත්මකව බලන විට මේ සඳහා සරල උපකරණ සහ ක්රමවේදයන් උපයෝගී කරගනී. නමුත් 2012 වර්ෂය වන විටත් මෙම ක්රමවේදයට අනුව කාර්මික වශයෙන් දියමන්ති නිපදවීම සිදුනොවුඅතර පර්යේෂණ කණ්ඩායම් දෙකක් විසින් තවදුරටත් පර්යේෂණ සිදුකරමින් පවතින බව වාර්තාවේ.වියදම අඩුකරගනිමින් කාර්යක්ෂමව මෙම ක්රියාවලිය වැඩිදියුණු කිරීම සඳහා යොදාගන්නා අතිධ්වනි ශක්තීන් වල වෙනස්වීම්, ග්රැපයිට් කුඩුවල ස්වභාවය හා ඒවා සකසන ආකාරය, ගතවන කාලය හා ද්රාවක පිලිබඳ නිශ්චිත තොරතුරු තවමත් පර්යේෂණ මට්ටමේ පවතී.[11][12]

ගතිලක්ෂණ

සංස්කරණයදියමන්ති වල ප්රධාන ලක්ෂණය ලෙස පෙරසිටම සොයාගනු ලැබූවේ ඒවාහි ස්ඵටික අතර ඇති ස්ථායි බවයි.සංශුද්ධ භාවය හා ස්ඵටිකරූපී බව, මේවා එහාමෙහා හොදින් පෙනෙන පාරදෘශ්ය ද්රව්ය බවට පත්කරයි.තවද මෙහි පවත්නා දැඩිබව, ප්රකාශ අපකිරණය (ප්රභාව) හා රසායනික ස්ථායිතාවය දියමන්ති ඉතා ප්රචලිත මැණික් විශේෂයක් බවට පත්කරන ලදී. මේවාහි පවතින ඉහළ තාප ස්ථායිතාවයද නිසා කාර්මික යෙදුම් සඳහා බොහෝසෙයින් ප්රයෝජනවත් වේ. ප්රකාශ අපකිරණය සෑම දියමන්තියකටම පොදු ලක්ෂණයක් වුවද අනෙක් ලක්ෂණ ඒවා නිෂ්පාදනය කරනුලබන ක්රමවේදය අනුව වෙනස් වේ.

ස්ඵටිකරූපී බව (Crystallinity)

සංස්කරණයදියමන්ති එක් තනි ස්ඵටිකයක් හෝ කුඩා ස්ඵටික වල එකතුවක්(polycrystal) ලෙස හෝ පැවතිය හැකිය. ප්රමාණයෙන් විශාල පාරදෘශ්ය දියමන්ති බොහෝවිට මැණික් ගල් ලෙස භාවිතයට ගනී. බහුස්ඵටිකරූපී දියමන්ති [Polycrystalline diamond (PCD)] කුඩා දියමන්ති කැටිති වලින් සමන්විතවේ. මේවා විශාල වශයෙන් ආලෝකය අවශෝෂණය කර ප්රකිරණය කරන අයුරු පියවි ඇසින් දැකගත හැකිවේ. එමනිසා මේවා මැණික් ලෙස භාවිතයට නොගන්නා අතර කාර්මික උපකරණ නිෂ්පාදනය සඳහා බහුලව යොදාගනී.මෙම බහුස්ඵටිකරූපී දියමන්ති බොහෝවිට විග්රහ කරනු ලබන්නේ ඒවාහි සාමාන්ය ප්රමාණය අනුවය. ඒවා නැනෝමීටර පරිමාණයේ සිට මයික්රෝමීටර ප්රමාණ දක්වා පරාසයක පවතී.ඒවා පිලිවෙලින් නැනෝස්ඵටිකරූපී දියමන්ති හා මයික්රෝස්ඵටිකරූපී දියමන්ති ලෙස හදුන්වයි. [13]

දැඩිබව

සංස්කරණයලොව පවතින දැඩිබවින් ඉහලම ද්රව්යය දියමන්ති වේ. ඛණිජ ද්රව්ය වල දැඩිබව වර්ගීකරණය සඳහා වූ මෝස් පරිමාණයට (Mohs scale of mineral hardness) අනුව [1(මෘදු ද්රව්ය) සිට 10(දෘඩ ද්රව්ය)] කෘතීම දියමන්ති දැඩිබවින් ඉහලම ස්ථානය වන 10 හිමිකරගනී. කෘතීම දියමන්ති වල දැඩිබව එහි සංශුද්ධභාවය, ස්ඵටිකරූපී බව හා ඒවාහි හැඩගැස්ම මත රඳා පවතින අතර දැඩිබව ඉහළතම වන්නේ ස්ඵටික නිදහස් ලෙස දිශානුගතව පිළියෙලවූ දියමන්ති වලය. CVD ක්රමවේදයට අනුව නිපදවන නැනෝස්ඵටිකරූපී දියමන්ති වල දැඩිබව ඒකස්ඵටිකරූපී දියමන්තියක මෙන් 30% සිට 75% දක්වා පරාසයක විචලනය වේ. නමුත් මෙය පාලනය කිරීමට ක්රමවේදයන් පවතින අතර ඇතැම් කෘතිමව නිපදවන ඒකස්ඵටිකරූපී දියමන්ති හා HPHT ක්රමවේදයට නිපදවන නැනෝස්ඵටිකරූපී දියමන්ති ස්වාභාවිකව හමුවන දියමන්ති වලටත් වඩා දැඩිබවින් ඉහළය.[14][15][16]

අපිරිසිඳු වීම හා අපද්රව්ය(Impurities and inclusions)

සංස්කරණයසෑම දියමන්තියකම පරමාණු අන්තර්ගත වන අතර ඇතැම්විට මේවා ඒකරාශීවී තරමක් ප්රමාණවත් අපැහැදිලි කලාප ලෙස දියමන්ති තුල දක්නට ලැබේ.අසංශුද්ධ දියමන්ති නිපදවීම සාමාන්යයෙන් සිදුනොකරන අතර ඇතැම්විට නොයෙන් අවශ්යතා උදෙසා මෙලෙස වෙනත් සංයෝග මිශ්ර කිරීම සිදුකරයි. උදාහරණයක් ලෙස සංශුද්ධ දියමන්ති විද්යුත් පරිවාරකයක් වනමුත් බෝරෝන් මිශ්රිත දියමන්ති විද්යුත් සන්නායකයක් ලෙස හැසිරෙන නිසා බෝරෝන් මගින් අපවිත්ර කිරීම සිදුකරයි. තවද නයිට්රජන් අඩංගු වන දියමන්ති එහි දැලිසෙහි සිදුවන වෙනස්කම් හේතුවෙන් දැඩිබවින් ඉතා ඉහළ වේ.[17][18]

තාප සන්නායකතාව

සංස්කරණයබොහෝ විද්යුත් පරිවාරක ද්රව්යමෙන් නොව දියමන්ති ඉතා හොඳ තාප සන්නායකයක් වන්නේ එහි ස්ඵටික අතර පවතින ශක්තිමත් කෝවෙලන්ට් බන්ධන (covalent bonding) නිසාය. සියලුම ඝන ද්රව්ය අතුරින් ඉහලම තාප සන්නායක ද්රව්යය වන්නේ පිරිසිඳු දියමන්තිය. ඒකස්ඵටිකරූපී කෘතීම දියමන්ති 12C (99.9%) ඉහලම තාප සන්නායකතාව සහිත ද්රව්යය වන අතර කාමර උෂ්ණත්වයේදී 30 W/cm•K ද එය තඹ ලෝහය මෙන් 7.5 ගුණයක්ද වේ. ස්වාභාවික දියමන්ති වල අඩංගු වන 13C නිසා ඒවාහි තාප සන්නායකතාව 1.1% කින් පමණ අඩු වේ. [19]

ස්වර්ණාභරණ කාර්මිකයන් දියමන්ති සත්ය හෝ ව්යාජ දැයි හඳුනාගැනීමට මේවාහි තාප සන්නායකතාව උපයෝගිකරගනී. මේ සඳහා බැටරි ශක්තියෙන් ක්රියාත්මකවන සිහින් තඹ තුඩු සහිත තර්මිස්ටර යුගලක් යොදාගනියි. එක තර්මිස්ටරයක් තාපය සපයන මෙවලමක් වශයෙන් ක්රියාකරන අතර අනෙක තඹ තුඩෙහි උෂ්ණත්වය මිනුම්ගත කරයි. යොදාගත් දියමන්තිය සත්ය දියමන්තියක් නම් එය තඹ තුඩෙහි පවතින තාපය ක්ෂණයකින් සන්නයනය කර තත්පර දෙකක් තුනක් අතර කාලයකදී , ගණනය කළහැකි තරමේ උෂ්ණත්ව වෙනසක් ලබාදෙයි.[20]

භාවිතයන්

සංස්කරණයMachining සහ කැපුම් උපකරණ

සංස්කරණයදියමන්ති වල පවතින දැඩිබව බොහෝ කාර්මික ප්රයෝජන සඳහා යොදා ගනී. දියමන්තිවල පවතින මෙම ලක්ෂණය ඒවා Machining සහ කැපුම් උපකරණ සඳහා වන සුදුසුතම ද්රව්යය බවට පත්කරයි.ලොව පවත්නා දැඩිම ද්රව්යය දියමන්ති වන බැවින් අනෙක් ද්රව්යයන් කැපීමට මෙන්ම දියමන්ති කැපීමට හා ඔප දැමීමටද යොදාගනී. සීරීම් ද්රව්යය ලෙස දියමන්ති කුඩු යොදාගැනීමද, විදුම් යන්ත්ර කටු හා කියත්වලතුඩු සඳහාද බහුලව භාවිතා කරයි. ස්වාභාවික දියමන්ති මෙවැනි කාර්යයන් සඳහා යොදාගත්තද බහුලව යොදාගනු ලබන්නේ HPHT ක්රමවේදයට නිපදවනු ලබන කෘතීම දියමන්තිය. නමුත් දියමන්ති වේගයෙන් ක්රියාත්මකවන යකඩ මිශ්රලෝහ සහිත Machining යන්ත්ර සඳහා සුදුසු නොවන්නේ ඉහළ උෂ්ණත්ව යටතේ යකඩ සමග මිශ්රවිය හැකි බැවිනි.[21]

සාමාන්යයෙන් කැපුම් උපකරණ, ඒවාහි ලෝහ ආකෘතිය මත මයික්රෝරෝමීටර ප්රමාණයේ දියමන්ති විසුරුවහැරීම මගින් තැනීම සිදුකරයි. මේ සඳහා යොදාගන්න දියමන්ති, කර්මාන්තයේදී බහුස්ඵටිකරූපී (PCD) දියමන්ති ලෙස හඳුන්වයි. PCD තුඩු සහිත උපකරණ අකර කර්මාන්තයේදී හා කැපීම යන්ත්ර සඳහා බහුලව යොදාගනී. පසුගිය වසර 15ක් පුරා පර්යේෂණ සිදුකරමින් මෙම යන්ත්ර කොටස් සඳහා CVD දියමන්ති යොදාගැනීමට උත්සහකලද අදටත් PCD යොදාගනිමින් නිෂ්පාදනයන් සිදු කෙරේ.[22]

තාප සන්නායක

සංස්කරණයලෝහ වැනි බොහෝ තාප සන්නායක ද්රව්ය විද්යුත් සන්නයකද වේ. නමුත් පිරිසිඳු කෘතිම දියමන්ති ඉතා ඉහළ තාප සන්නායක වනමුත් නොසැලකියහැකි තරම් කුඩා විද්යුත් සන්නායකතාවක් දරයි. දියමන්ති සතු මෙම ගුණාංග දෙකෙහි සුසංයෝගය,විද්යුත් යෙදුම් සඳහා බොහෝ සෙයින් උපකාරීවේ. එමනිසා මේවා අධි ශක්ති ලේසර ඩයෝඩ හා ට්රාන්සිස්ටර සඳහා තාප අවශෝෂක ලෙස බහුලව යොදාගනී. දියමන්ති කාර්යක්ෂම ලෙස තාපය අවශෝෂණය කරගැනීම නිසා මිලාධික මෙම උපකරණ වල ආයුකාලය දිගුකරගැනීමට මෙමගින් හැකියාව ලැබේ. දියමන්ති සඳහා වන වියදමද අධික මුත් එම යන්ත්ර යලි ස්ථාපනය කිරීම ඊටත් වඩා වියදම් අධිකය.තවද අර්ධසන්නයක අධික රත්විමෙන් ආරක්ෂා කිරීමටද දියමන්ති යොදාගනී.[23][24]

ප්රකාශ ද්රව්ය ලෙස

සංස්කරණයදැඩිබව, රසායනිකව නිෂ්ක්රියව හැසිරීම , ඉහළ තාප සන්නායකතාව හා තාප ප්රසාරණය ඉතා කුඩාවීම වැනි ගුණාංග හේතුකොටගෙන අධෝරක්ත සහ ක්ෂුද්ර තරංග විකිරණ සම්ප්රේෂණය සඳහා වඩාත් උචිත ද්රව්යලෙස දියමන්ති හැදින්විය හැක. එමනිසා අධිශක්ති CO2 ලේසර සහ gyrotrons වල අඩංගුවූ සින්ක් සෙලනයිඩ් (zinc selenide) වෙනුවට කෘතීම දියමන්ති යෙදීම සිදුකරයි. මේ සඳහා යොදාගන්න කෘතීම දියමන්ති සෙන්ටිමීටර් 10ක පමණ විශාල විශ්කම්භයක් සහිත ඉතා තුනී තැටි අකාරයේ ඒවාය. මේවා නිපදවිය හැක්කේ CVD ක්රමවේදයට පමණි. [25][26]

සින්ක්රෝට්රෝන (synchrotrons) වැනි අධි ශක්ති විකිරණ ප්රභවයන් ලෙස යොදාගන්න උපකරණ වල විවර්තන ග්රේටිම (diffraction grating) සඳහා යොදාගත් සිලිකේට, ඒකස්ඵටිකරූපී දියමන්ති මගින් ප්රතිස්ථාපනයට හැකිවුයේ HPHT හා CVD කෘතීම දියමන්ති සංශුද්ධභාවය හා ස්ඵටිකරූපී ස්වභාවය (crystallographic structure) අතින් පරිපූර්ණ වූ නිසාය. HPHT සහ CVD දියමන්ති අධික පීඩන යොදාගන්නා දියමන්ති කිණිහිර කුටීර වල විද්යුත් සහ චුම්භක මිනුම් ලබාගැනීම සඳහා අවශ්ය පාරදෘශ්ය කිණිහිර නිර්මනයට යොදා ගනී.[27][28][29]

ඉලෙක්ට්රොනික යෙදුම්

සංස්කරණයකෘතීම දියමන්ති නිපදවීමේදී බෝරෝන් සහ පොස්ෆරස් වැනි ද්රව්ය එකතු කිරීම මගින් අර්ධ සන්නායක ලෙස භාවිතයට ගතහැකි දියමන්ති නිපදවිය හැකිවීම මේවාහි තවත් වැදගත් ප්රයෝජනයකි.[30] කෘතීම දියමන්ති වල සාමාන්ය කාබන් වලට වඩා එකක් වැඩි වශයෙන් හෝ එකක් අඩු වශයෙන් සංයුජතා ඉලෙක්ට්රෝන පිහිටන බැවින් මේවා p- වර්ගයේ හෝ n- වර්ගයේ අර්ධ සන්නායක ලෙස හැසිරේ. කෘතීම දියමන්ති බෝරෝන් හා ෆොස්ෆරස් සමග කලවම් වීමෙන් (Doping) සාදන n-p සන්ධි මගින් UV කිරණ සපයන ආලෝක විමෝචක ඩයෝඩ (LED) නිපදවිය හැක. මේවා සතු වාහක සංචලතාව, පාර විද්යුත් භාවය වැනි ගුණාංග ද ඉලෙක්ට්රොනික විද්යාවේ යෙදුම් සදහා වැදගත් වේ.

කෘතිම දියමන්ති ට්රාන්සිස්ටර විද්යාගාර වල නිපදවන ලදී. සිලිකන් ට්රාන්සිස්ටර මෙන් නොව මේවා ඉහළ උෂ්ණත්ව වලදීද නිසි අයුරින් ක්රියාත්මක වන අතර රාසයනිකව හා විකිරණ මගින් සිදුවන හානි වලට ප්රතිරෝධී වේ. නමුත් තවමත් මෙම ට්රාන්සිස්ටර කාර්මික මට්ටමින් භාවිතා නොවේ. තවද කෘතීම දියමන්ති විකිරණ හදුනා ගන්නා උපාංගයන් ලෙස යොදාගනු ලබයි. මේවාට විකිරණ මගින් හානි සිදු නොවන අතර පුළුල් බෑන්ඩ්ගැප් ( bandgap) එකක් පවතී(5.5 eV) . තවද මේවා Stanford Linear Accelerator වල BaBar හදුනාගනිමේ උපකරණ සඳහා ද භාවිතා කරයි.

සන්නයන ගුණ සහිත CVD දියමන්ති විවිධ අවස්ථාවන් සදහා ඉලෙක්ට්රෝඩ ලෙස යොදාගනී. තවද ජිවාණු හදුනාගැනීමේ පර්යේෂණ සඳහා CVD දියමන්ති යොදාගනී. අපවහන ජලය පිරිසිදු කිරීම වැනි ක්රියාවන්හිදීද ඉලෙක්ට්රෝඩ ලෙස මේවා යොදාගන්නේ භෞතික හා රසායනික වශයෙන් (කාබනික ද්රව්යය සමගද ) ස්ථායි නිසාය.

මැණික් ලෙස

සංස්කරණයවර්තමානය වන විට මැණික් හා ස්වර්ණාභරණ වෙලදපලෙහි පවත්නා දියමන්ති අවශ්යතාවයෙන් 2% පමන ප්රමාණයක් HPHT හා CVD දියමන්ති මගින් සැපයේ. මේවා බොහෝ විට කහ, නිල්, අවර්ණ / සුදු පැහැති වේ. නයිට්රජන් මිශ්රිත ඒවා කහ පැහැති වන අතර නිල් පැහැති වන්නේ බෝරෝන් මිශ්රිත දියමන්තිය. අනෙක් වර්ණ වන කොළ හා රෝස පැහැයන් සන්ස්ලේෂණයෙන් පසුව ප්රකිරණය මගින් ලබාගනි. ඇතැම් දියමන්ති නිෂ්පාදන සමාගම් මතක සටහන් සහිත දියමන්ති (memorial diamonds ) නිෂ්පාදනයද සිදු කරයි. [31][32] Several companies also offer memorial diamonds grown using cremated remains.[33]

විද්යාගාර වල නිපදවන ඇතැම් මැණික් තත්වයේ දියමන්ති රසායනිකව හා භෞතිකව ස්වාභාවික දියමන්ති වලට සර්ව සමාන වේ. ඇතැම් විට ස්වාභාවික ඒවාට වඩා උසස් ගනයේ වේ. මෙනිසා ආකර දියමන්ති කර්මාන්තයේ පැවැත්ම උදෙසා නීතිමය හා වානිජමය countermeasures පනවා ඇත. මිනිසා විසින් නිර්මාණය කරන දියමන්ති වර්ණාවලික්ෂයේ අධෝරක්ත , පාරජම්බුල හෝ x-කිරණ තරංගආයාම මගින් වෙනකොට හඳුනාගත හැකිය. De Beers හි HPHT හා CVD දියමන්ති වල- නයිට්රජන් , නිකල් හෝ වෙනත් ලෝහ ද්රව්ය අඩංගු දැයි නිරීක්ෂණයට UV ප්රතිදිප්තිය භාවිතා කරන ලදී.[34]

එක් දියමන්ති නිෂ්පාදක සමාගමක් ප්රසිද්ධ ප්රකාශයක් සිදු කරමින් කියා සිටියේ ඔවුන් සතුව ඇති සියලු දියමන්ති සඳහා ලේසර භාවිත කර යොදන ලද අනුක්රමික අංකයක් පවතින බවයි. එම සමාගමේ වෙබ් අඩවියේ දක්වා ඇත්තේ ඒ සඳහා Gemesis created යන වචන සහ LG (laboratory grown) යන පෙර යෙදුමද භාවිතා කර ඇති බවයි.[35][36]

ආශ්රිත

සංස්කරණය- ^ 16 C.F.R. Part 23: Guides For The Jewelry, Precious Metals, and Pewter Industries: Federal Trade Commission Letter Declining To Amend The Guides With Respect To Use Of The Term "Cultured" සංරක්ෂණය කළ පිටපත 2013-04-02 at the Wayback Machine, U.S. Federal Trade Commission, July 21, 2008.

- ^ "The state of 2013 global rough diamond supply". Resource Investor. January 22, 2013. සම්ප්රවේශය 2013-02-04.

- ^ "De Beers pleads guilty in price fixing case". Associated Press via MSNBC.com. 13 July 2004.

- ^ Margaret Webb Pressler (14 July 2004). "DeBeers Pleads to Price-Fixing: Firm Pays $10 million, Can Fully Reenter U.S." Washington Post. සම්ප්රවේශය 26 November 2008.

- ^ Desch, C.H. (1928). "The Problem of Artificial Production of Diamonds". Nature. 121 (3055): 799. Bibcode:1928Natur.121..799C. doi:10.1038/121799a0.

- ^ Hall, H. T. (1960). "Ultra-high pressure apparatus" (PDF). Rev. Sci. Instr. 31 (2): 125. Bibcode:1960RScI...31..125H. doi:10.1063/1.1716907. 2014-01-08 දින මුල් පිටපත (PDF) වෙතින් සංරක්ෂණය කරන ලදී. සම්ප්රවේශය 2014-04-11.

- ^ Barnard, pp. 40–43

- ^ "ACS Award for Creative Invention". American Chemical Society. සම්ප්රවේශය 2009-08-08.

- ^ General Electric v. Sung, 843 F. Supp. 776: "granting production injunction against Iljin Diamond" cited in Epstein, M. A. (1998). Epstein on intellectual property. Aspen Publishers Online. p. 121. ISBN 0-7355-0319-2.

- ^ Hannas, W. C. (2003). The writing on the wall. University of Pennsylvania Press. pp. 76–77. ISBN 0-8122-3711-0.

- ^ Galimov, É. M.; Kudin, A. M.; Skorobogatskii, V. N.; Plotnichenko, V. G.; Bondarev, O. L.; Zarubin, B. G.; Strazdovskii, V. V.; Aronin, A. S.; Fisenko, A. V.; Bykov, I. V.; Barinov, A. Yu. (2004). "Experimental Corroboration of the Synthesis of Diamond in the Cavitation Process". Doklady Physics. 49 (3): 150. Bibcode:2004DokPh..49..150G. doi:10.1134/1.1710678.

- ^ Khachatryan, A.Kh.; Aloyan, S.G.; May, P.W.; Sargsyan, R.; Khachatryan, V.A.; Baghdasaryan, V.S. (2008). "Graphite-to-diamond transformation induced by ultrasonic cavitation". Diam. Relat. Mater. 17 (6): 931. Bibcode:2008DRM....17..931K. doi:10.1016/j.diamond.2008.01.112.

- ^ Zoski, Cynthia G. (2007). Handbook of Electrochemistry. Elsevier. p. 136. ISBN 0-444-51958-0.

- ^ Blank, V.; Popov, M.; Pivovarov, G.; Lvova, N.; Gogolinsky, K.; Reshetov, V. (1998). "Ultrahard and superhard phases of fullerite C60: comparison with diamond on hardness and wear" (PDF). Diamond and Related Materials. 7 (2–5): 427. Bibcode:1998DRM.....7..427B. doi:10.1016/S0925-9635(97)00232-X.

- ^ Sumiya, H. (2005). "Super-hard diamond indenter prepared from high-purity synthetic diamond crystal". Rev. Sci. Instrum. 76 (2): 026112. Bibcode:2005RScI...76b6112S. doi:10.1063/1.1850654.

- ^ Yan, Chih-Shiue; Mao, Ho-Kwang; Li, Wei; Qian, Jiang; Zhao, Yusheng; Hemley, Russell J. (2005). "Ultrahard diamond single crystals from chemical vapor deposition". Physica Status Solidi (a). 201 (4): R25. doi:10.1002/pssa.200409033.

- ^ Ekimov, E. A.; Sidorov, V. A.; Bauer, E. D.; Mel'Nik, N. N.; Curro, N. J.; Thompson, J. D.; Stishov, S. M. (2004). "Superconductivity in diamond" (PDF). Nature. 428 (6982): 542–5. arXiv:cond-mat/0404156. Bibcode:2004Natur.428..542E. doi:10.1038/nature02449. PMID 15057827.

- ^ Catledge, S. A.; Vohra, Yogesh K. (1999). "Effect of nitrogen addition on the microstructure and mechanical properties of diamond films grown using high-methane concentrations". Journal of Applied Physics. 86: 698. Bibcode:1999JAP....86..698C. doi:10.1063/1.370787.

- ^ Wei, Lanhua; Kuo, P.; Thomas, R.; Anthony, T.; Banholzer, W. (1993). "Thermal conductivity of isotopically modified single crystal diamond". Phys. Rev. Lett. 70 (24): 3764–3767. Bibcode:1993PhRvL..70.3764W. doi:10.1103/PhysRevLett.70.3764. PMID 10053956.

- ^ Wenckus, J. F. "Method and means of rapidly distinguishing a simulated diamond from natural diamond" U.S. Patent 4,488,821 December 18, 1984

- ^ Coelho, R.T.; Yamada, S.; Aspinwall, D.K.; Wise, M.L.H. (1995). "The application of polycrystalline diamond (PCD) tool materials when drilling and reaming aluminum-based alloys including MMC". International journal of machine tools & manufacture. 35 (5): 761. doi:10.1016/0890-6955(95)93044-7.

- ^ Ahmed, W.; Sein, H.; Ali, N.; Gracio, J.; Woodwards, R. (2003). "Diamond films grown on cemented WC-Co dental burs using an improved CVD method". Diamond and Related Materials. 12 (8): 1300. Bibcode:2003DRM....12.1300A. doi:10.1016/S0925-9635(03)00074-8.

- ^ Sakamoto, M.; Endriz, J. G. and Scifres, D. R. (1992). "120 W CW output power from monolithic AlGaAs (800 nm) laser diode array mounted on diamond heatsink". Electronics Letters. 28 (2): 197–199. doi:10.1049/el:19920123.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ^ Ravi, Kramadhati V. et al. "Diamond-silicon hybrid integrated heat spreader" U.S. Patent 6,924,170, August 2, 2005

- ^ "The diamond window for a milli-wave zone high power electromagnetic wave output". New Diamond. 15: 27. 1999. ISSN 1340-4792. 2019-06-22 දින මුල් පිටපත වෙතින් සංරක්ෂණය කරන ලදී. සම්ප්රවේශය 2014-04-11.

- ^ Nusinovich, G. S. (2004). Introduction to the physics of gyrotrons. JHU Press. p. 229. ISBN 0-8018-7921-3.

- ^ Khounsary, Ali M.; Smither, Robert K.; Davey, Steve; Purohit, Ankor; Smither; Davey; Purohit (1992). Khounsary, Ali M (ed.). "Diamond Monochromator for High Heat Flux Synchrotron X-ray Beams". Proc. SPIE. High Heat Flux Engineering. 1739: 628–642. Bibcode:1993SPIE.1739..628K. doi:10.1117/12.140532. 2008-09-17 දින මුල් පිටපත වෙතින් සංරක්ෂණය කරන ලදී. සම්ප්රවේශය 2009-05-05.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ^ Heartwig, J.; et al. (Spetmber 13, 2006). "Diamonds for Modern Synchrotron Radiation Sources". European Synchrotron Radiation Facility. සම්ප්රවේශය 2009-05-05.

{{cite web}}: Check date values in:|date=(help); Explicit use of et al. in:|author=(help) - ^ Jackson, D. D.; Aracne-Ruddle, C.; Malba, V.; Weir, S. T.; Catledge, S. A.; Vohra, Y. K. (2003). "Magnetic susceptibility measurements at high pressure using designer diamond anvils". Rev. Sci. Instrum. 74 (4): 2467. Bibcode:2003RScI...74.2467J. doi:10.1063/1.1544084.

- ^ Denisenko, A. and Kohn, E.; Kohn (2005). "Diamond power devices. Concepts and limits". Diamond and Related Materials. 14 (3–7): 491. Bibcode:2005DRM....14..491D. doi:10.1016/j.diamond.2004.12.043.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ^ Walker, J. (1979). "Optical absorption and luminescence in diamond". Rep. Prog. Phys. 42 (10): 1605. Bibcode:1979RPPh...42.1605W. doi:10.1088/0034-4885/42/10/001.

- ^ Collins, A.T.; Connor, A.; Ly, C-H.; Shareef, A.; Spear, P.M. (2005). "High-temperature annealing of optical centers in type-I diamond". Journal of Applied Physics. 97 (8): 083517. doi:10.1063/1.1866501.

- ^ "Memorial Diamonds Deliver Eternal Life". Reuters. June 23, 2009. සම්ප්රවේශය 2009-08-08.

- ^ O'Donoghue, p. 115

- ^ Yarnell, Amanda (2 February 2004). "The Many Facets of Man-Made Diamonds". Chemical & Engineering News. 82 (5). American Chemical Society: 26–31. doi:10.1021/cen-v082n005.p026.

- ^ Laboratory Grown Diamond Report for Gemesis diamond, International Gemological Institute, 2007.